Edwin Lotter, LP Montagetechnik

Angepasster Auszug aus “Auftragsprozesse in der kundenintegrierten Montage“, 3.3.1 Planungssystematik für Montageeinrichtungen

Eine speziell auf die Montage individueller Produkte ausgerichtete Planungssystematik muss auf Grund der unterschiedlichen Anforderungen eines zu montierenden Produktes in der Regel an die Erfordernisse der Montagetechnik und des Produktmarktes angepasst werden. Diese Anpassung ist im Wesentlichen abhängig von der Produktgestaltung, der Komplexität und dem Produktionsvolumen.

Nachfolgend werden die neun Schritte zur Montageplanung erläutert.

Anforderungsliste für Planungssystematik

Im ersten Schritt werden in einer Anforderungsliste die Eckdaten festgelegt. Diese beinhaltet in erster Linie Plandaten über die Produktionsmenge und die zu erwartende Lebensdauer des Produktspektrums. Hieraus ergeben sich unter Berücksichtigung der Arbeitszeitregelung (Schichtmodell) die maximale Nutzungsdauer und ein Zielwert für den Nutzungsgrad des Montagesystems. Als wirtschaftliche Planungsvorgabe kann die Amortisationszeit vorgegeben werden, welche abhängig von der Nutzungsdauer die lnvestitionshöhe begrenzt. Die Anpassungsfähigkeit des Montagesystems an vom Markt bestimmte Stückzahlschwankungen ist hierbei ein weiteres Ziel.

Produktaufbau

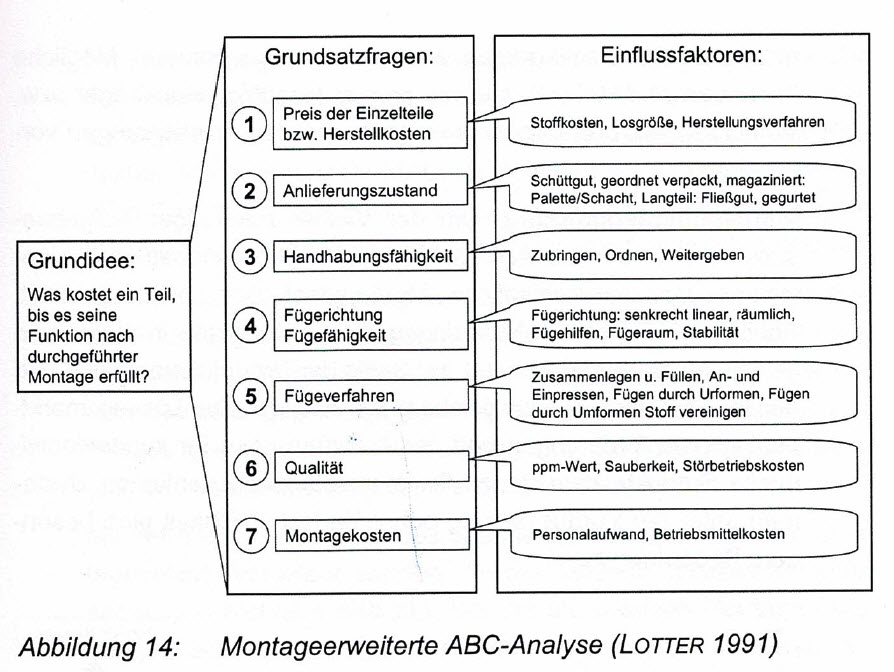

M it Hilfe der Analyse des Produktaufbaus können die Produkteigenschaften wie Teilezahl, Anlieferungszustand, Fügerichtungen und Fügeverfahren, Handhabungseigenschaften sowie der wirtschaftlich sinnvolle Automatisierungsgrad ermittelt werden. Die Analyse kann durch eine erweiterte ABC-Analyse durchgeführt werden (LOITER 1991, vgl. Abbildung 14).

it Hilfe der Analyse des Produktaufbaus können die Produkteigenschaften wie Teilezahl, Anlieferungszustand, Fügerichtungen und Fügeverfahren, Handhabungseigenschaften sowie der wirtschaftlich sinnvolle Automatisierungsgrad ermittelt werden. Die Analyse kann durch eine erweiterte ABC-Analyse durchgeführt werden (LOITER 1991, vgl. Abbildung 14).

Montageablaufanalyse

Produktaufbau und die daraus resultierende Fügesituation ergeben die Fügerangfolge und bestimmen die Konstruktion der Montagevorrichtung bzw. des Werkstückträgers. Mit der Montageablaufanalyse wird bei komplexen Produkten ermittelt, ob die Montage in einer Montagevorrichtung oder mit Hilfe mehrerer unterschiedlicher Montagevorrichtungen montiert werden kann. Die beste Übersicht über den Produktaufbau ist durch zeichnerische Darstellung zu erhalten. Sie muss so angelegt sein, dass daraus die Fügerichtungen der einzelnen Teile hervorgehen. Von Vorteil ist, bereits für die Montage der ersten Vorserie die notwendigen Werkstückträger bzw. Montagevorrichtungen zu entwerfen und nach Möglichkeit auch gleich zur Erprobung fertig zu stellen. Hier sind bei kundenindividuellen Produkten, deren Baugruppen oder deren Varianten in größeren Stückzahlen produziert werden, die Werkstückträger so flexibel zu gestalten, dass diese alle möglichen Produktvarianten auch aufnehmen können. Mögliche Lösungen sind hier z.B. modular aufgebaute Werkstückträger bzw. Vorrichtungen, und falls nicht möglich, mehrere Vorrichtungen vorzusehen.

Montagesystemfindung

Um der Vielfalt zukünftiger Aufgabenstellungen gerecht zu werden, haben sich in der industriellen Montage sechs unterschiedliche Montagetechniken herausgebildet. Abbildung 15 zeigt die Zuordnung dieser Konzepte in starre und flexible Montagesysteme auf der Basis der Produktkomplexität und der zu erwartenden Stückleistung pro Stunde. Zur Lösung marktbedingter Anforderungen und der Anforderungen für kundenindividuelle Produkte kommt den flexiblen, manuell orientierten Systemen unter der Voraussetzung hoher Wirtschaftlichkeit eine besondere Bedeutung zu.

Um der Vielfalt zukünftiger Aufgabenstellungen gerecht zu werden, haben sich in der industriellen Montage sechs unterschiedliche Montagetechniken herausgebildet. Abbildung 15 zeigt die Zuordnung dieser Konzepte in starre und flexible Montagesysteme auf der Basis der Produktkomplexität und der zu erwartenden Stückleistung pro Stunde. Zur Lösung marktbedingter Anforderungen und der Anforderungen für kundenindividuelle Produkte kommt den flexiblen, manuell orientierten Systemen unter der Voraussetzung hoher Wirtschaftlichkeit eine besondere Bedeutung zu.

Mit Auswertung der Anforderungsliste, Produktaufbauanalyse und der Montageablaufanalyse muss die Montagesystemfindung durchgeführt werden. Geforderte Leistung, Komplexität des Produktes, Variantenanzahl (insbesondere Anzahl an kundenindividuellen Teilen, Baugruppen sowie Produkten) und Losgrößen sind die entscheidenden Faktoren über die notwendige Montagetechnik.

Mit der Montagesystemfindung müssen klare Lösungsvorschläge zur Erstellung der Layoutplanung gefunden werden. Wie soll montiert werden: manuell orientiert oder automatisch. Je geringer der Automatisierungsgrad der Montagesysteme, desto einfacher und flexibler gestaltet sich die Umrüstung bzw. Bereitstellung und Montage von kundenindividuellen Teilen bzw. Baugruppen.

Mit der Entscheidung manuell orientierter Montage muss der Montageablauf festgelegt werden. Dieser kann in stückweiser oder satzweiser Montage erfolgen. Bei der stückweisen Montage (sog. one-piece-flow) wird zunächst das erste Produkt eines Loses schrittweise zusammengebaut und das nächste erst dann in Angriff genommen, wenn alle Montagevorgänge am ersten Produkt ausgeführt sind. Bei der satzweisen Montage (sog. One-set-flow) wird zunächst der Arbeitsplatz mit einem definierten Satz gleicher Teile bestückt und dann der jeweilige erste Montagevorgang an allen aufgelegten Produkten ausgeführt. Der nächste Montagevorgang wird erst dann in Angriff genommen, wenn die vorhergehenden Vorgänge an allen Produkten ausgeführt worden sind.

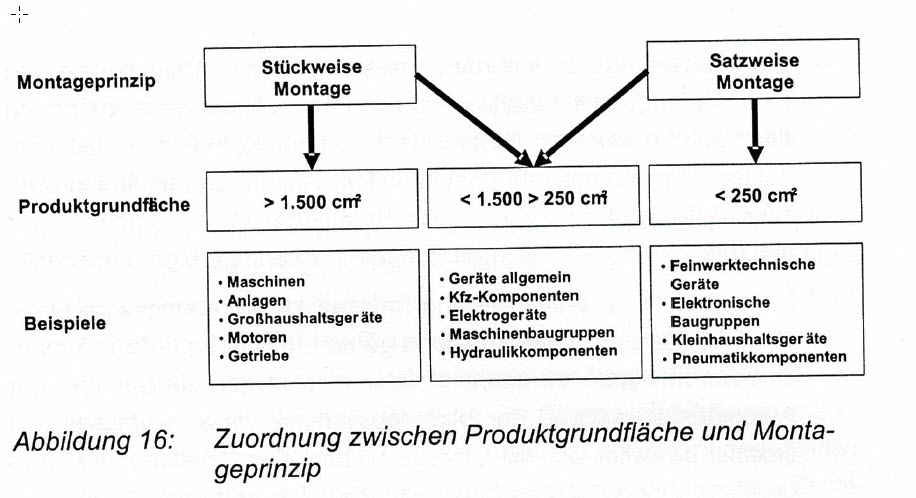

Abbildung 16 zeigt als Beispiel eine von der Produktgrundfläche ausgehende Zuordnung zu einer stückweisen bzw. satzweisen Montage. Zu erkennen ist ebenfalls, dass satzweise Montage nur für kleine Produkte oder Baugruppen geeignet ist.

Abbildung 16 zeigt als Beispiel eine von der Produktgrundfläche ausgehende Zuordnung zu einer stückweisen bzw. satzweisen Montage. Zu erkennen ist ebenfalls, dass satzweise Montage nur für kleine Produkte oder Baugruppen geeignet ist.

Die Montagezeiteinsparung bei satzweiser gegenüber stückweiser Montage liegt abhängig von der Produktkomplexität zwischen ca. 30 bis 50 %. Die satzweise Montage ist insbesondere für die kundenneutralen Baugruppen geeignet. Bei der satzweisen Montage von unterschiedlichen Baugruppen oder Produkten auf einem Werkstückträger (d.h. mit kundenindividuellen Teilen oder Variantenteilen) gestaltet sich zum einen die Informationsbereitstellung schwierig und zum anderen besteht erhöhte Verwechslungsgefahr. Zur Montagesystemfindung im Bereich der manuell orientierten Montagetechniken ist unter Berücksichtigung der gewünschten Stückleistung pro Stunde eine Ermittlung der notwendigen Montagezeit durch Schätzen nach REFA oder MTM unerlässlich.

Verlangt die geplante Stückleistung eine automatisierte Montage, ist unter Berücksichtigung der möglichen technischen Verfügbarkeit die sich ergebende Taktzeit zu ermitteln. Gleichzeit ist es notwendig, die längste Einzelprozesszeit eines Montagevorganges zu erarbeiten. Diese darf nicht größer als die ermittelte Taktzeit sein, sonst wird die Taktzeit der Anlage durch den längsten Einzelprozess bestimmt.

Speziell für kleinvolumige Produkte gibt es eine Vielzahl von unterschiedlichen manuellen und hybriden Montagesystemen, die aufgrund ihrer hohen Flexibilität speziell für die kundenindividuelle Montage geeignet sind. Diese werden im Abschnitt 3.3.3 gemeinsam mit einer Auswahlsystematik zur schnellen Identifikation des wirtschaftlichsten Systems vorgestellt.

Layoutplanung für Planungssystematik

Unter Auswertung der vorliegenden Unterlagen der Montagesystemfindung ist es Aufgabe der Layoutplanung, die optimale Gestaltung der Montageeinrichtung unter Einbeziehung der Materialversorgung und der Platzverhältnisse so detailliert zu erarbeiten, dass eine den Anforderungen angepasste, wirtschaftlich sinnvolle Lösung zur Erstellung eines Pflichtenheftes erreicht ist. Dazu gehören:

- Schematische Darstellung vom Aufbau der gefundenen Montagesystemlösung bestehend aus Gesamtarbeitsplatz oder Gesamtanlage

- Organisation der Materialversorgung unter besonderer Berücksichtigung von kundenindividuellen Teilen bzw. Baugruppen

- Raumplanung in Anpassung der vorhandenen Möglichkeiten

- Erstellung einer Primär-Sekundär-Analyse (LorrER & WIENDAHL 2006)

- Montagezeitermittlung nach REFA Planungssystematik oder MTM Analyse

- Personalbedarfsermittlung und Festlegung der notwendigen Qualifizierung

- Schätzung des Investitionsbedarfs mit einer Genauigkeit von +1- 10 %

Pflichtenheft

Die Ergebnisse der vorhergehenden Planungsschritte werden in einem Pflichtenheft dokumentiert. Anhand des Pflichtenheftes können Montagesysteme bei externen Herstellern angefragt werden. Bei Eigenrealisierung wird eine zusätzliche Feinplanung zur Ermittlung des Investitionsbedarfs und der Beschaffungszeit notwendig. Hierzu ist eine erneute detaillierte Layoutplanung durchzuführen. Dabei ist es zweckmäßig, das Gesamtlayout in Detaillayouts einzelner Abschnitte zu zerlegen.

Montagesystem

Mit dem Pflichtenheft ist die Montagetechnik und die damit verbundene Produktionsleistung festgelegt und dient zur Einholung verbindlicher Angebote durch Vergabe an externe Spezialfirmen bzw. zur genauen Kalkulation der Investitionssumme bei Eigenfertigung der im Pflichtenheft festgelegten Montagetechnik.

Investitionsrechnung

Im Rahmen der Investitionsrechnung werden die Anlagenkosten bei Fremdbezug und Eigenbau miteinander verglichen, so dass die kostengünstigste Lösung einer Bewertung zur eventuellen Freigabe einer Bewertung unterzogen werden kann. Sollte die ermittelte Investitionssumme dem gültigen Budget nicht entsprechen, ist eine dem Budgetlimit angepasste Neu- bzw. Umplanung notwendig.

Bewertung

Zur abschließenden Bewertung und Auswahl des Montagesystems wird die Montagestückkostenrechnung herangezogen, die sich in den investitionsabhängigen Maschinenstundensatz und den Personalkostensatz gliedert. Die errechnete Amortisationszeit ist eine weitere Entscheidungsgrundlage. Mit der statischen Amortisationszeitrechnung wird der Zeitraum ermittelt, in dem der Kapitaleinsatz für eine Investition über Erlöse wieder zurückgeführt wird. Zur Entscheidungsfindung ist die statische Betrachtung ausreichend. Mit den Berechnungen und Auswertungen wird überprüft, ob die in der Anforderungsliste aufgeführten Vorgaben mit der ausgewählten Lösung erfüllt sind. ist dies sichergestellt, kann der Lösungsvorschlag zur Realisierung freigegeben werden.

Entdecken Sie unsere Lösungen für Montagetechnik

Fragen? Wir beraten sie gerne!