Autoren: Edwin Lotter und Uwe Müller

Auszug aus “Industrie 4.0 für die Praxis”

Moderne smarte Montagearbeitsplätze unterscheiden sich von herkömmlichen Werkbänken dahin gehend, dass sie ergonomischer aufgebaut sind und damit einen höheren Wirkungsgrad des Arbeitssystems aufweisen. Diese Montagearbeitsplätze lassen sich im Wesentlichen in rein manuelle Einzelplatzausführung und in verkettete Linienausführung nach dem Fließmontageprinzip sowie in hybride Montagesystem unterteilen. Für die digitalisierte Ausgestaltung im Sinne des Industrie 4.0 — Ansatzes durch entsprechende Assistenzsysteme sind diese Arbeitssysteme ebenfalls sehr gut geeignet.

1. Einleitung

Wie in dem Wort “Montagearbeitsplätze” enthalten ist, sind hier Arbeitsplätze gemeint, die überwiegend oder vollständig zur Montage von Produkten oder Baugruppen genutzt werden. Unter dem Begriff “Montage” sind im Wesentlichen alle Vorgänge des Fügens der Einzelteile, einschließlich notwendiger Verfahren, wie Einpressen, Verschrauben, Kleben, Löten etc. sowie begleitende Tätigkeiten, wie z. B. Justieren, Fetten, Markieren usw. zu verstehen.

Man unterscheidet hierbei zwischen rein manueller Montage, der Montage mit einem Anteil an Teilautomatisierung, der sogenannten hybriden Montage und Montagesystemen mit überwiegend automatischen Vorgängen, inkl. der Teilezuführung. Letztere gehören in den Bereich der hoch- oder voll automatisierten Systeme, die jedoch nicht Gegenstand dieses Kapitels sind.

1.1 Manuelle Montage – Hybride Montage

In der manuellen Montage werden alle Montagevorgänge durch den Menschen ausgeführt. Hier steht der Mensch wie bei kaum einem anderen Fertigungsprozess im Mittelpunkt. Durch den Einsatz seiner Hände, seiner Fingerfertigkeit, seiner Sinnesorgane und seiner Intelligenz führt er unter Inanspruchnahme von Hilfsmitteln, wie Werkzeuge, Vorrichtungen und Lehren, die Montagevorgänge in einer sinnvollen Reihenfolge Schritt für Schritt aus. Je nach zu montierendem Produkt liegen hierbei jedoch gewisse Freiheitsgrade in Methode und Reihenfolge im Ermessen des Durchführenden.

Einen Schritt weiter gehen die sogenannten hybriden Montagesysteme. Dies sind Einrichtungen zur Montage von Baugruppen und/oder Produkten, in denen Handarbeitsplätze mit Automatikstationen kombiniert sind, wobei die manuellen Tätigkeiten im Mittelpunkt stehen, somit tale- und leistungsbestimmend sind und die Ausgangsbasis der Planung bilden. Hybride Montagesysteme liegen hinsichtlich Stückzahl, Variantenvielfalt, Produktivität und Flexibilität zwischen der manuellen Montage und automatisierten Montageanlagen, wie in Abb. 7.1 schematisch dargestellt.

Der Grundaufbau, sowohl der hybriden, als auch der manuellen Arbeitsplätze, ist weitgehend produktneutral zu wählen, wobei die Teilebereitstellung angesichts der zunehmenden Produktkomplexität und der Teilevielfalt einen besonderen Stellenwert einnimmt (vgl. Feldmann et al. 2013).

Für die produzierende Industrie bedeuten der demografische Wandel und die fort-schreitende Digitalisierung große Veränderungen. Der demografische Wandel hat zur Folge, dass sich das Durchschnittsalter der Belegschaft erhöht. Damit gewinnt die altersgerechte Arbeitsplatzgestaltung stark an Bedeutung und es werden vermehrt Weiterqualifizierungen der Belegschaft zur Beherrschung schnell wechselnder Produktausführungen und neuer Produktionsmethoden notwendig.

Hinzu kommt, dass die Leistungsfähigkeit eines Menschen von einer Reihe Faktoren wie Arbeitsplatz- und Raumgestaltung, Klima, Lärm sowie seines persönlichen Wohlbefindens abhängig ist. Um die Arbeitsleistung — nicht nur bei den älteren Mitarbeiterinnen — dauerhaft und ohne gesundheitliche Schäden zu erhalten, ist es unbedingt notwendig, die Arbeitsbedingungen so ergonomisch wie möglich zu gestalten. Intelligente Vernetzung von Arbeitsorganisation und entsprechender Arbeitsplatzgestaltung durch unterstützende Systeme sind hier hilfreich und tragen ebenfalls zu verbesserter Ergonomie für die ausführenden Mitarbeiter/innen bei.

Gleichzeitig führt der internationale Wettbewerb zu einem Anstieg an Produktvarianz, sinkenden Losgrößen und zu einer Verkürzung der Produktlebensdauer. Die Folge davon ist der Abschreibungszeitraum der Betriebsmittel wird häufig nicht erreicht und der Rest Kapitalwert der Betriebsmittel wird nicht mehr amortisiert Die kleineren Lose führen zu vermehrtem Rüstaufwand in der Produktion, mehr Teilevarianten und damit höheren Lagerbeständen (vgl. Lotter et al. 2016).

Aus diesen Entwicklungen resultiert für die Montagetechnik die steigende Bedeutung manueller und hybrider Montagearbeitsplätze, wohingegen sich der wirtschaftliche Einsatz automatisierter Montage verringert. Die gezielte Digitalisierung und Vernetzung manueller, bzw. hybrider Montagesysteme im Themenfeld Industrie 4.0 spielt hierbei eine entscheidende Rolle, die Produktivität auf ein vergleichbares Niveau höher automatisierter Montage zu bringen. Diese erst am Anfang stehende Entwicklung ist nicht nur Großunternehmen vorbehalten, sondern sollte auch von KMU strategisch und zukunftsorientiert aufgegriffen und schrittweise umgesetzt werden.

1.2 Grundformen moderner manueller Montagearbeitsplätze

1.2.1 Allgemeines

Es ist sinnvoll, den Grundaufbau manueller Arbeitsplätze soweit möglich produktneutral zu gestalten und die produktspezifischen Vorrichtungen an das jeweilige Basissystem anzupassen. Besonderes Augenmerk ist jedoch in jedem Fall auf die Teilebereitstellung zu legen, die angesichts zunehmender Produktkomplexität und damit einhergehender Teilevielfalt einen besonderen Stellenwert einnimmt. Des Weiteren hat die Gestaltung der Bereitstellungsarchitektur einen großen Einfluss auf die Ergonomie und damit auf die Wirtschaftlichkeit. Generell ist festzustellen, dass sich in wirklich ergonomisch aufgebauten Arbeitssystemen die positive Entwicklung des wirtschaftlichen Erfolgs sozusagen automatisch einstellt.

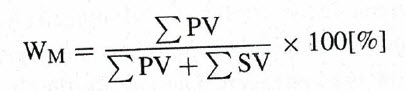

Ein Hilfswerkzeug bei der Arbeitsplatzgestaltung für die Montage ist die sogenannte Primär-Sekundär-Analyse, die auf Basis von MTM-Analysen (=Methods-Time Measurement) den wirtschaftlichen Wirkungsgrad eines Montagesystemsals quantitatives Beurteilungskriterium ermittelt. Die Primär- Sekundär- Analyse ist als Planungsinstrument, sowohl für neu zu schaffende Montagesysteme, als auch zur Verbesserung bestehender Montagesysteme geeignet (vgl. Lotter 1986).

1.2.2 Definition des Wirkungsgrades

Primärvorgänge (PV) sind alle Aufwendungen an Zeit, Energie, Informationen und Teilen, die eine Wertschöpfung im Sinne des Kundennutzens während der Montage bewirken. Beispiele sind Greifen und Fügen von Einzelteilen, Eindrehen von Schrauben usw., also Vorgänge, die einer Vervollständigung des Produkts dienen. Als Messgröße gilt die Zeitdauer des Vorganges.

Sekundärvorgänge (SV) sind alle aufgrund des gewählten Montageprinzips notwendigen Aufwendungen an Zeit, Energie und Informationen, ohne eine Wertschöpfung am Produkt zu bewirken. Beispiele sind Weitertransportieren, Wenden, Ablegen oder Neugreifen von Teilen, ohne dass sich das Produkt seinem Endzustand nähert.

Der wirtschaftliche Wirkungsgrad Wm ist die Summe der Zeitdauern aller Primärvorgänge im Verhältnis zur Summe der Zeitdauern aller Primär- und Sekundärvorgänge (Gesamtvorgänge). Damit gilt:

Der so berechnete Wirkungsgrad erlaubt eine nachvollziehbare Aussage über die Effizienz eines Montageplatzes, einer Montagestation oder eines Montagesystems. Dies gilt nicht nur für manuelle Montageplätze, sondern auch für höher automatisierte Montagetechniken bis hin zu vollautomatischen Montagesystemen.

1.2.3 Wirtschaftliche Einzelplatzmontage nach dem One-Piece-Flow- Prinzip

Für die Montage von Kleingeräten in einer Produktkomplexität bis zu 20 Einzelteilen und einer Stundenleistung von ca. 100 bis 200 montierten Produkten kommen in der Regel Einzelmontageplätze — auch Werkbankmontage genannt – zum Einsatz. Die Problematik der Arbeitsplatzgestaltung liegt in der Art der Bereitstellung der zu montierenden Einzelteile und führt zu großen Bewegungslängen (Hinlangen und Bringen), was zwangsläufig auch den Wirkungsgrad des Arbeitssystems negativ beeinflusst. Die statische Beanspruchung der Oberarm- und Schultermuskulatur, mit oftmals kurzzyklischen Greifen über Herzhöhe, kann zu Leistungswandlung der Montagemitarbeiter/innen führen.

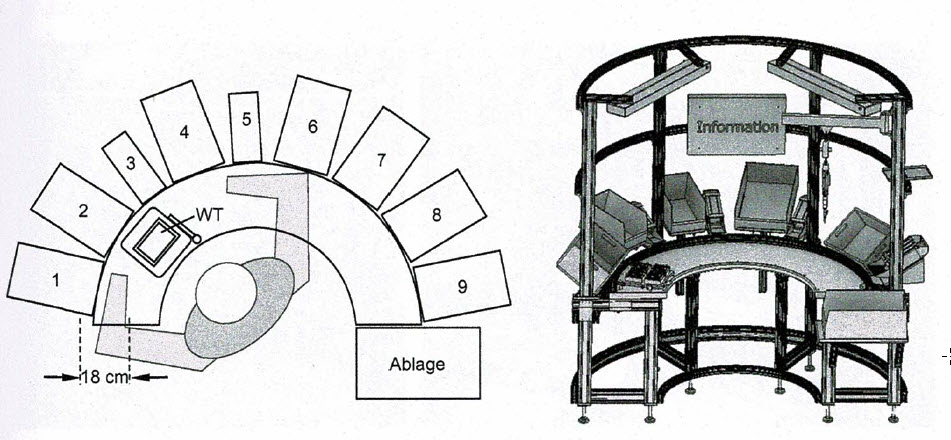

Um den Leistungsgrad zu erhöhen und gleichzeitig die ergonomische Arbeitsplatzgestaltung so zu verbessern, dass trotz höherer Stückleistung eine körperliche Entlastung der Mitarbeiter/innen sicher gestellt wird, bietet der Einsatz der Arbeitsplatzgestaltung nach dem Prinzip „One-Piece-Flow” (OPF) in Halbkreisform, wie in Abb. 7.2 schematisch dargestellt, eine wirtschaftliche Lösung. Diese Arbeitsplatzanordnung kann bei komplexeren Montagaufgaben mit höherer Varianz bei gleichzeitig kleinen bis mittleren Losgrößen, sinnvoll durch Ansätze aus dem Themenfeld Industrie 4.0 ergänzt werden. Dadurch verringert sich die psychische Belastung für das Montagepersonal erheblich, Fehler werden vermieden und die Wirtschaftlichkeit steigt.

One-Piece-Flow — Montageplätze mit Lichtsignalführung

Eine inzwischen weit verbreitete Möglichkeit der vernetzten Werkerführung ist dabei der Einsatz von Lichtsignalführungen, die auch unter der Bezeichnung Pick-to-Light (P2L) bekannt sind. Gerade die variantenabhängigen Bauteile führen entweder zu einem hohen logistischen Rüstaufwand oder können Montagefehler bei gleichzeitiger Bereitstellung aller Variantenteile verursachen. Der Trend zu vermehrt reduzierten Losgrößen verstärkt diese Effekte.

Die notwendigen Daten für die Reihenfolge der P2L-Anzeigen können entweder in einer SPS (=Speicherprogrammierbare Steigerung) oder auf einer PC-Datenbank abgespeichert und je nach Auftragslos per Handscanner vom Begleitpapier aufgerufen werden oder bei geringeren Variantenzahlen durch Auswählen des betreffenden Programms am Bedienfeld erfolgen. Bei großer Produktvarianz empfiehlt sich die direkte Vernetzung des Montagearbeitsplatzes mit einem ERP-System (=Enterprise-Resource-Planning), sodass die Daten der Werkerführung zusammen mit Losgrößen und ev. weiteren Informationen, wie. z. B. Montageanweisungen, direkt in das Montagesystem eingespielt und dem Mitarbeiter oder der Mitarbeiterin visualisiert werden.

Diverse P2L-Systeme sind auf dem Anbietermarkt standardmäßig vorhanden. Die einfacheren Systeme sind auf linearen Schienen in Reihe angeordnet und die Schrittfolge bei der Teileentnahme durch den/die Mitarbeiter/in über Tastendruck quittiert werden muss. Prinzipiell funktioniert das auch, jedoch ist zusätzlicher Handhabungsaufwand für das Quittieren notwendig und für Montagesysteme in kreisförmiger Anordnung sind sie ungeeignet.

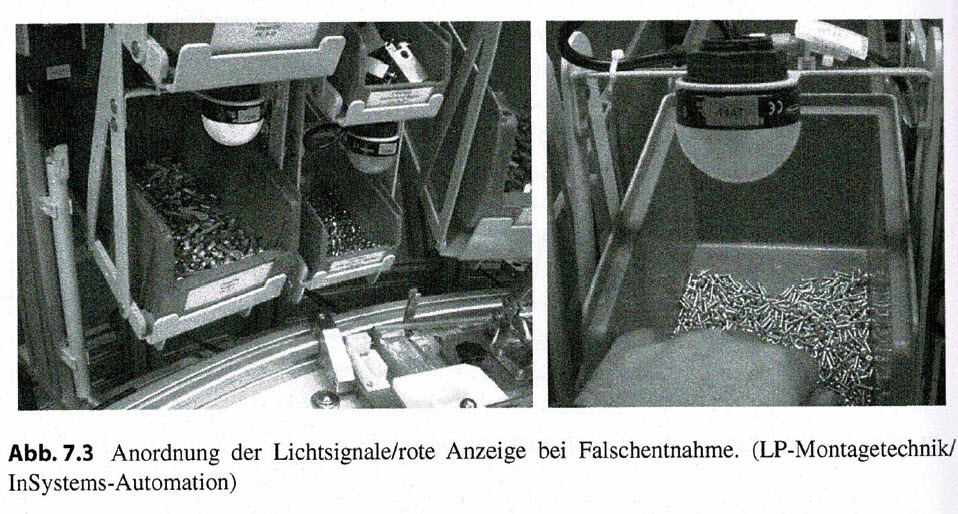

Die elegantere und auch universell einsatzfähigere Art der Lichtsignalführung sind P2L-Signalführungen in Einzelausführung mit integriertem Sensor zur Erkennung der Werkerhand. Sind die Bereitstellungselemente/Teilebehälter, wie in Abb. 7.3 dargestellt, mit entsprechenden Signallampen ausgerüstet, wird vom Montagepersonal ein Bauteil jeweils nur aus dem mit einem Lichtsignal gekennzeichneten Behälter entnommen. Das Abfragen der Werkerhand durch einen integrierten Sensor überwacht die Entnahme des Bauteils und löscht dann das Lichtsignal automatisch. Das jeweils nächste, im Montageablauf benötigte Bauteil, wird so durch die Anlagensteuerung Schritt für Schritt angezeigt. Bei Fehlgriffen leuchtet ein andersfarbiges Lichtsignal, in der Regel rot.

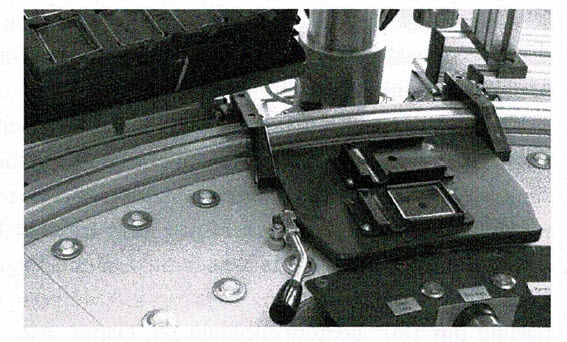

Dies führt in Kombination eines Fließmontagesystems mit zwangsgeführten Werkstückträgern und Erkennen der Werkerhand zur optimalen Absicherung manueller Prozesse durch den Einbau entsprechender Konsequenzen. So kann zum Beispiel eine Absicherung durch die Integration von pneumatischen Stoppstellen an strategischen Punkten im Ablauf der Fließmontage erfolgen, die bei Fehlgreifen von Einzelteilen den weiteren Fluss und damit die fehlerhafte Vervollständigung des Montageobjektes verhindern. Diese Stoppstellen lassen sich zusätzlich zur Absicherung überwachter Prozesse, wie z. B. Schrauben, Pressen usw. einsetzen. Wird beispielsweise ein Drehmoment bei einem Schraubvorgang nicht erreicht, so bleibt die Stoppstelle aktiv und der Werkstückträgerschlitten kann erst nach ordnungsgemäßer Verschraubung oder aber nach Entnahme des fehlerhaften Bauteils mit Übergabe in einen sensorisch abgefragten Schlechtteilbehälter zur weiteren Montage verschoben werden. Abb. 7.4 zeigt den Werkstückträger eines Fließmontagesystems mit Zwangsführung an einer pneumatischen Stoppstelle (vgl. Feldmann et al. 2013).

Der in der Anlagensteuerung hinterlegte Montageablauf ist als Variantenmix aufgebaut Passwortgeschützt sollten jederzeit Abläufe geändert oder zusätzliche Komponenten und Variantenbauteile integriert werden können.

One-Piece-Flow — Montageplätze mit I4.0-Assistenzsystem

Inzwischen sind auf dem Anbietermarkt weitergehende Systeme im Sinne des Industrie 4.0 — Ansatzes, in unterschiedlichen Ausprägungen erhältlich. Derartige Systeme sind für komplexere Montageaufgaben, bzw. bei geforderter bestmöglicher Prozesssicherheit der manuellen Montage, eine sinnvolle Ergänzung zu ergonomisch optimierten OPF- Montagearbeitsplätzen. Angefangen von der systemgestützten Versorgung des Montagesystems mit Einzel- oder Variantenteilen, dem Einscannen der Auftrags Begleitpapiere mit Ablaufunterstützung über P2L-Lichtsignalführung und Visualisierung der Arbeitsschritte über Monitore bis hin zur Einzelschrittüberwachung mittels Kamerasystemen sowie integrierter Prozessüberwachung von Schrauber- oder Pressdaten etc., sind mittlerweile zahlreiche Industrie 4.0 — Komponenten verfügbar. Die Tools zur durchgehenden Vernetzung und Digitalisierung von Auftragssteuerung, Montage und inner- und/ oder außerbetrieblicher Logistik sind heute bereits vorhanden. Zu beobachten ist hierbei jedoch, dass durchgehende Lösungen, auf nur einem einzigen Anbietersystem basierend, kaum zu finden sind. Eine Ausnahme bildet beispielsweise der „schlaue Klaus”, ein Industrie 4.0 — Ansatz der Firma Optimum datamanagement solutions GmbH Mit diesem Beispiel an integrationsfähigem 14.0 Assistenzsystem, das weitgehend alle 14.0-Anforderungen erfüllt (vom Wareneingang über die Kommissionierung mit Montage und Endkontrolle sowie dem Verpacken und dem Warenausgang), werden alle wesentlichen Aufgabenstellungen in und um die Montage begleitet Die Mitarbeiter/innen erhalten bei jedem Teilschritt eine aktive Handlungsvorgabe sowie eine Erfolgskontrolle nach dem betreffenden Montageschritt Im Prinzip werden hier die Prozesse realer Abläufe durch die datenbankgestützte Bildverarbeitungssoftware über Industriekameras mit digitalen Datenströmen verknüpft. Ein derartig umfassendes System ist demnach — in Teilen oder ganz — eine sinnvolle Ergänzung z. B. zu einem One-Piece-Flow-Montagearbeitsplatz, wie unter Abschn. 7.1.2.3 beschrieben und macht daraus einen „mitdenkenden” Arbeitsplatz.

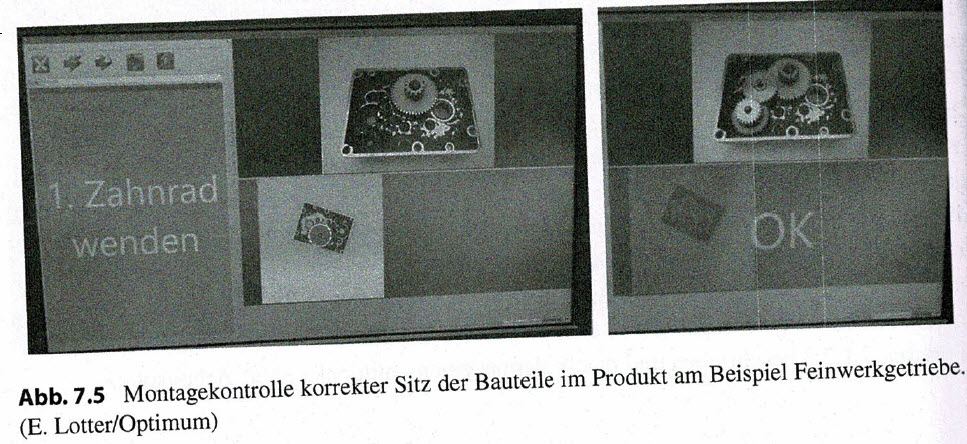

An einem Praxisbeispiel (Montage eines kleinen Getriebes der Feinwerktechnik) wird der 140 Ansatz in Verbindung mit dem halbkreisförmig angeordneten One — Montagesystem aufgezeigt.

Das Feinwerkgetriebe, bestehend aus einem Gehäuse -Unterteil, insgesamt vier Zahnradwellen, wovon drei davon jeweils zwei unterschiedliche Zahnkränze auf einer gemeinsamen Welle führen und einem Gehäuse-Oberteil, muss in einer festgelegten Reihenfolge montiert werden. Nach dem Fügen aller Einzelteile wird das Gehäuse -Oberteil 4-fach mit dem Gehäuse-Unterteil verschraubt Beim Fügen der Zahnradwellen können jedoch Fehler passieren, in der Weise, dass eine Montage der jeweiligen Welle auch mit Orientierung um 180° gedreht möglich ist Damit wäre die Funktion des Getriebes nach der Montage gestört und das Getriebe im Sinne des Kundennutzens ein Ausschussprodukt. Auf dem halbkreisförmig angeordneten Montageplatz nach dem Fließrnontageprinzip sind alle Einzelteile in der Reihenfolge des Montageverlaufs von links nach rechts in optimaler ergonomischer Greifsituation angeordnet Auf einem manuell verschiebbaren Werkstückträgerschlitten ist die Montageaufnahme angebracht. Der/die Mitarbeiter/ in führt den Werkträger-Schlitten gemäß Montagefortschritt manuell ebenfalls von links nach rechts und montiert dabei das Getriebe Schritt für Schritt. Nach dem Fügen des Gehäuse -Oberteils wird das Getriebe noch viermal mittels Elektro-Stabschrauber verschraubt, aus der Werkträger-Aufnahme ausgeladen und in einen Kleinladungsträger (KLT) gelegt.

Zur Absicherung der Montageschritte mit Kontrolle der korrekten Orientierung aller Zahnradwellen kann das Fließsystem im Obergestell an beispielsweise zwei geeigneten Stellen durch den “schlauen Klaus”, ergänzt werden. An diesen Stellen ist die Fließstrecke mit je einer pneumatischen Stoppstelle ausgerüstet, die den Werkstückträger fixiert. Sofern das integrierte Kamerasystem die Fehlmontage einer Zahnradwelle feststellt, wird dies dem/der Mitarbeiter/in über einen Monitor visualisiert Darüber hinaus bleibt die Stoppstelle solange aktiv, bis der Fehler behoben wurde. Abb. 7.5 zeigt eine 10- (in Ordnung) und eine MO- (nicht in Ordnung) Situation bei der Montage am Beispiel des Feinwerkgetriebes.

Das Anlegen eines Produkts oder neuer Produktvarianten im System ist denkbar einfach. Die Software unterstützt den Operator dabei in beispielhafter Weise, sodass hier kein ausgebildeter IT-Fachmann von Nöten ist. Gerade bei variantenreicher Montage mit kleineren Losgrößen oder Prozessen, die hohe Sicherheit erfordern, ist dieser 14.0 — Baukasten durch seinen modularen Aufbau, je nach Aufgabenspektrum, eine optimale Ergänzung des Montagesystems, einschließlich verwandter Tätigkeitsbereiche wie der Kommissionierung oder dem Verpacken. Das hier gezeigte einfache Beispiel an einem Produkt geringerer Komplexität veranschaulicht bereits die Fehlermöglichkeit, die durch eine entsprechende I4.0-Ergänzung des Arbeitssystems vermieden werden kann.

1.2.4 Verkettete Montage nach dem One-Piece-Flow-Prinzip

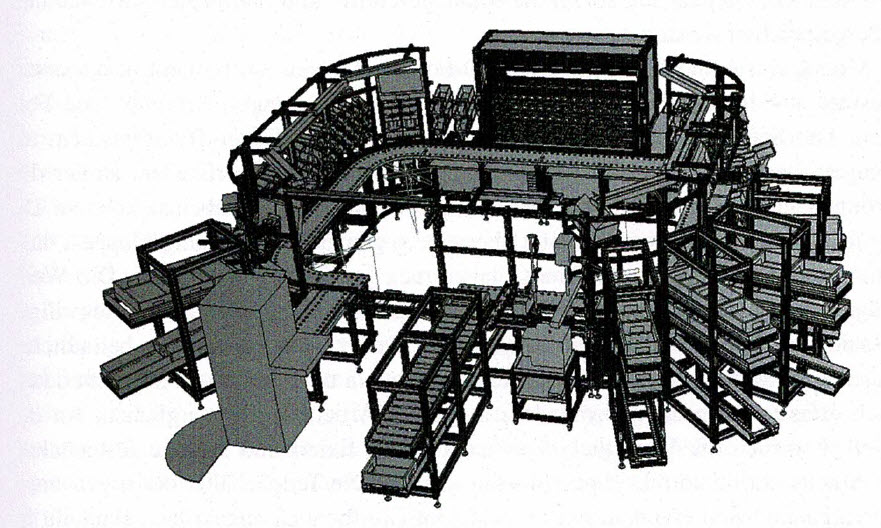

In den Fällen, in denen die kompakte Halbkreisforrn für komplexere Montageaufgaben nicht ausreichend ist, kann ein modernes One (siehe Abb. 7.6) durch modularen Grundaufbau der Aufgabe entsprechend in eine U-Form oder eine geschlossene 0-Form verkettet werden.

Oftmals werden von den Montageplanern für derartige Aufgaben — auch bei prognostizierten Stückzahlen in maximal mittlerer Größenordnung — vollautomatische Lösungsansätze auf Basis von Doppelgurtband-Transportsystemen, zahlreichen Prozessstationen mit aufwendiger Zuführtechnik und einer Vielzahl an Werkstückträgern, favorisiert. Dies hat zum einen sehr hohe Investitionen durch komplexen Anlagenaufbau und zum anderen ein Herabsetzen der technischen Verfügbarkeit zur Folge. Zudem sind sogenannte automatische Montageanlagen am Ende doch nicht so ganz vollautomatisch, da durch Mitarbeiter/innen dem System Teile zugeführt werden müssen und oft Störungen zu beheben sind, die durch die Zuführtechnik geometrisch komplizierter Einzelteile hervorgerufen werden. Des Weiteren sind größere Gehäuseteile durch das Montagepersonal aufzulegen und biegeschlaffe Komponenten manuell zu montieren oder zumindest auf Hilfsaufnahmen vorzufügen. Werden dann die vom Vertrieb anvisierten Stückzahle nicht erreicht, reduziert sich die Nutzungszeit der Anlage und auch die geplanten Montagestückkosten können nicht eingehalten werden. In so einem Fall erweist sich die automatische Montageanlage als Fehlinvestition.

Als eine rein manuelle und damit vereinfachte Lösungsmöglichkeit derartiger Montageaufgaben bieten verkettete One eine wirtschaftliche Alternative. Der Vorteil dieses Lösungsansatzes liegt neben der reduzierten Investitionshöhe zum einen in der Skalierbarkeit des Personaleinsatzes — je nach erforderlicher Ausbringung — und in der Möglichkeit, die Gesamtanlage in mehreren Ausbaustufen zu realisieren. Die intelligente Vernetzung einer verketteten OPF-Montageanlage mit einem ERP-System mit entsprechender Auftragssteuerung, in Verbindung mit der notwendige Werkerführung sowie diversen I4.0-Komponenten zur Informations- und Prozesssteuerung für das Montagepersonal, ergibt eine moderne, smarte Montagegestaltung für variantenreiche und komplexe Produkte und/oder Baugruppen.

Die Arbeitsweise einer verketteten OPF-Montageanlage mit I4.0-Erweiterung wir am folgenden, anonymisierten Beispiel aufgezeigt:

Für einen Hersteller von Bauteilen der Beschlagindustrie wurde eine Montageinsel nach dem Fließmontageprinzip mit einem intelligenten Materialflussrechner (MFR) und dezentralen SPS-Steuerungen ausgestattet. Das Unternehmen stellt hochwertige, teilweise sicherheitsrelevante Beschlagsysteme auftragsbezogen in kleinen Losen bis zur Losgröße eins bei sehr großer Variantenvielfalt her. Ziel des Montagesystems war es die manuellen Montagevorgänge durch eine intelligente Bereitstellungsarchitektur, eine Pick-to-Light-System und Visualisierung der Montageschritte zu erleichtern sowie Fehler zu vermeiden. Gleichzeitig sollen die Montageschritte und -parameter zur Qualitätskontrolle gespeichert werden.

Die Montageinsel, die in geschlossener 0-Form aufgebaut ist, bestand in der ersten Ausbaustufe aus 10 Segmenten mit Teilebereitstellung, Montage-, Schraub- und Festationen. Die Stationen sind über ein manuelles Werkstückträger-Transfersystem an einer Kugelrollenbahn zu einer One Montagelinie verbunden, an der die Werker/innen gleichzeitig an unterschiedlichen Produktvarianten arbeiten können. Der Zugang für das Montagepersonal erfolgt über eine sogenannte „Begehungsklappe”, die auch im Gefahrfall — mit nur leichtem Fingerdruck geöffnet werden kann. Die Werkstückträger werden manuell auf der Kugelrollenbahn verschoben und an den jeweilige Prozessstationen über pneumatische Stoppstellen fixiert Alle im System befindliche Werkstückträger werden beim Ent- oder Ausfahren in ein oder aus einem Segment date technisch erfasst, überpriift und mit dem laufenden Arbeitsauftrag verglichen. An den Stoppstellen werden die Werkstückträger automatisch fixiert und solange festgehalten bis alle Arbeitsschritte korrekt abgeschlossen wurden. Die Teilebehälter der sogenannte „Rennervarianten” sind ergonomisch im primären Greifbereich angeordnet. Bauteile seltenere Varianten oder „Exoten” sind in den Bereitstellungsebenen über der optimierten Ebene der häufig zu greifenden Einzelteilen angeordnet. Alle Bauteile und Komponenten werden kontinuierlich von der Rückseite der Monateinsel nach dem KANBAN-Prinzip bestückt und über den Materialflussrechner verwaltet.

Für jeden Montageauftrag wird die Stückliste aus dem SAP System vom Materialflussrechner in die entsprechenden Kommissionier- und Montageabläufe übersetzt. Dabei wird die Behälteranordnung berücksichtigt und die Greifwege werden so optimiert, dass in den Segmenten in der Reihenfolge des Montageverlaufs gearbeitet wird. Im Materialflussrechner sind alle Montagerezepte für die zurzeit 165 Varianten und die Positionen der Materialfächer hinterlegt Ein Pick-to-Light-System führt den/die Werker/in durch die Montage, wobei wichtige Montagehinweise an Monitoren, die in regelmäßigen Abständen in die Fließstrecke integriert sind, visualisiert werden. Das Fließmontagesystem ist mit einer dezentralen SPS-Steuerung ausgestattet, wobei jedes Segment durch einen zusätzlichen Controller gesteuert wird. Dadurch ist jedes Segment ein eigenständiges System und könnte bei Bedarf aus der Montageinsel entnommen und an anderer Stelle neu angeordnet werden.

Die Programmierung steuert folgende Funktionen:

- das Pick-to-Light-System an den Greifbehältern, dass die Reihenfolge der Kommissionierung anzeigt und überwacht

- die Stoppstellen für die Werkstückträger und deren Freigabe, sofern alle Montageschritte ordnungsgemäß durchgeführt wurden

- die Schraubstationen und die Überwachung der Schraubreihenfolge

- die Kameraprüfung an sicherheitsrelevanten Bauteilen der Produkte

- die Befettungsstation mit Überwachung der Anzahl und Position der Fettpunkte

Der Materialflussrechner erhält die Fertigungsaufträge vom übergeordneten ERP-System. Er beinhaltet eine Datenbank, in der die Boxennummern mit Teilezuordnung in den entsprechenden Segmenten sowie die Rezepte, Visualisierungen und Schmierpläne für die Produktvarianten verwaltet werden. Mit diesen Informationen setzt der Materialflussrechner die ERP-Stückliste in die Anweisungen für die dezentralen SPS-Steuerungen um und übergibt sie an die jeweiligen Controller in den Segmenten. Alle Informationen für die Montage werden dem Montagepersonal auf mehreren Monitoren webbasiert dargestellt.

Der Vorteil dieses Montagesystems ist die große Flexibilität für zahlreiche Produktvarianten bei gleichzeitiger maximaler Qualitätssicherung durch Pick-to-Light-Werkerführung und Prozessdatenlogging. Die Durchlaufzeiten bei der Montage wurden im Vergleich mit der vorher vorhandenen Montage auf zahlreichen baugleichen Werkbänken um ca. 25 % verringert, was vor allem durch die Optimierung von Greifwegen und Vermeiden von Suchzeiten durch eindeutig geführte und visualisierte Montageabläufe erreicht wurde. Die auftragsbezogene Versorgung der Montageplätze mit den variantenabhängigen Einzelteilen durch die interne Logistik wurde mit dem Fließmontagesystem um ca. 95 % reduziert, da alle Variantenteile an der Montageinsel ständig gerüstet sind und der Logistikmitarbeiter nur noch einmal pro Schicht die Bauteile nachbestückt, die während der Schicht verbraucht wurden.

In der Zwischenzeit kamen diverse Produktvarianten hinzu und die verkettete Montageinsel wurde durch zusätzliche OPF-Modulsegmente erweitert, wobei inzwischen bis zu fünf Mitarbeiter/innen gleichzeitig in dem System an unterschiedlichen Aufträgen arbeiten können. Nach Auskunft des Unternehmens war die Investition der ersten Ausbaustufe bereits nach einem Jahr amortisiert und die Fehlerquote bei der Montage tendiert eindeutig gegen Null.

1.2.5 Permutive Montagesysteme

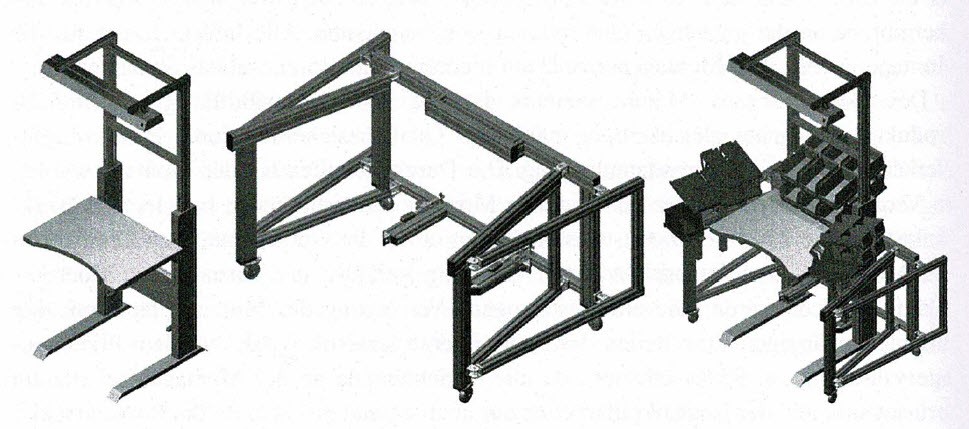

Manuelle Fließmontagesysteme in verschiedenen Ausprägungen, wie oben aufgezeigt, eignen sich nicht für alle Montageaufgaben, weil u. U. fließende Montageabläufe für ein bestimmtes Produkt nicht zielführend sind. Gemeint sind hier Montageaufgaben, die weniger Einzelteile bereitzustellen haben, aber dafür diffizile manuelle Prozesse, die vorzugsweise in sitzender Position durchzuführen sind. Als Beispiele sind hier Fügevorgänge sehr kleiner Bauteile, z. B. unter Zuhilfenahme von Pinzette und Lupe oder aber aufwendige manuelle Prozesse, wie Kleben oder Justieren an Produkten und/oder Baugruppen gemeint. Genauso wie Fließsysteme sind hier auch grobe Werkbänke mit nicht optimaler Bereitstellung von Einzelteilen und Hilfswerkzeugen wenig geeignet. Aus dieser Problemstellung heraus wurden bei der Firma LP-Montagetechnik GmbH sogenannte Permutive Prozessmodule entwickelt (siehe Abb. 7.7).

Bei einem permutiven (lat. permutare = austauschen) Prozessmodul handelt es sich im Wesentlichen um einen kompakten Basistisch mit Obergestell inkl. Beleuchtung, Steckdosenleisten, Infotafel oder Monitor etc., der auf festen Füßen steht und zu dem mindestens jeweils zwei fahrbare Bereitstellungsmodule gehören (siehe Abb. 7.8).

Diese Bereitstellungsmodule werden wechselweise mit allen Einzelteilen und Werkzeugen sowie Vorrichtungen usw. zur Bearbeitung einer Variante oder eines Kundenauftrags bestückt und an den Basistisch angedockt. Während der/die Montierer/in gerade eine Variante des Kundenauftrags abarbeitet, wird parallel dazu das zweite, nun freie Bereitstellungsmodul von der Logistik für die nachfolgende Variante oder den anschließenden Kundenauftrag gerüstet. Ist ein zu bearbeitender Auftrag abgeschlossen, werden die Bereitstellungsmodule am Basistisch nur ausgetauscht und können zeitgleich zur laufenden Montage erneut für den Nachfolgeauftrag bestückt werden.

Durch die sehr kompakte Bauweise des Basisplatzes und die dreiseitig angeordnete Bereitstellung auf den Wechselmodulen ergibt sich eine gute ergonomische Greifsituation zu den Einzelteilen und Werkzeugen. Permutive Prozessmodule können bei Bedarf durch diverses Zubehör wie Schraubtechnik, Beistellwagen oder Industrie-4.0-Tools wie z. B. den „schlauen Klaus” etc. sinnvoll ergänzt werden.

Fließmontage mittelgroßer Baugruppen und Geräte

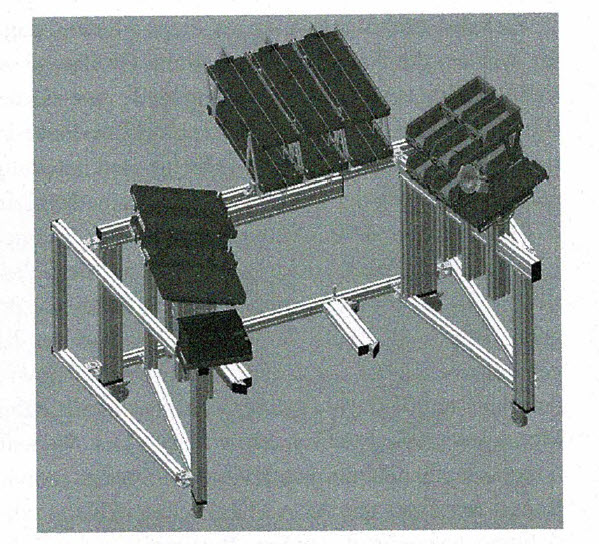

Zwischen der Montage von kleineren Baugruppen und Geräten und der sogenannten Baustellenmontage von Großgeräten gibt es noch eine Anzahl an Produkten, die an Größe und Gewicht zwischen den beiden Extremen liegen. Die Fa. LP- Montagetechnik GmbH entwickelte im Rahmen eines Forschungsprojekts ein wandlungsfähiges und fehlerresistentes Solitär-Fließmontagesystems für eben diese mittelgroßen Produkte/ Baugruppen höherer Komplexität. Als „mittegroß” werden dabei Produkte mit einer Grundfläche von ± 600 x 400 mm angesehen, wobei das Gewicht des jeweiligen Montageobjekts um die 50 kg betragen darf. Diese Montageobjekte werden bis heute überwiegend auf herkömmlichen Werkbänken montiert, wobei die Einzelteile meist nicht im ergonomischen Greifbereich angeordnet werden können. Größere Einzelteile befinden sich i. d. R. auf Paletten oder in Gitterboxen, die irgendwie um den Montageplatz herum platziert werden und damit zusätzliche Körperbewegungen zur Teilehandhabung erfordern.

Ziel des neuartigen Ansatzes eines Fließmontagesystems für diese Art von Produkten war es, die Nachteile durch weite Greifwege oder allgemein ergonomisch ungünstige Verhältnisse zu vermeiden. Nachteile, wie sie sich bei der Baustellenmontage auf Werkbank oder aber auf den bekannten One darstellen. Gleichzeitig sollte eine äußerst wandlungsfähige Bereitstellungsarchitektur, gepaart mit bestmöglicher Absicherung der manuellen Prozesse gewährleistet werden.

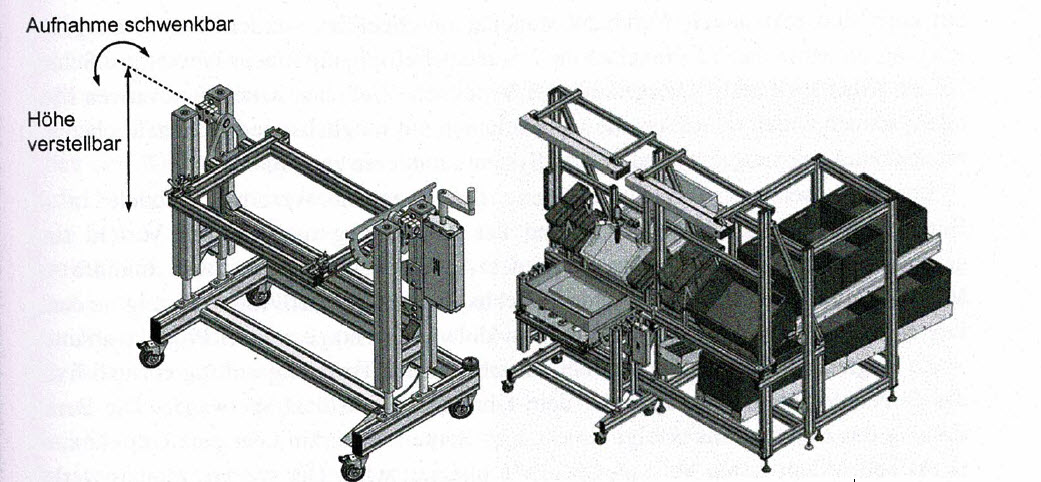

Herzstück, bzw. Funktionsmodul der im Rahmen des Verbundprojekts entwickelten Lösung ist ein Werkstückträgerwagen, auf dem das Montageobjekt entlang der Bereitstellungs- und Prozesskette bewegt und dabei das Produkt Schritt für Schritt zusammengebaut wird. Auf diese Art und Weise muss das Montageobjekt selbst nicht mehrfach gehandhabt werden, was ohnehin durch sein Gewicht ergonomisch bedenklich ist bei dem hier erarbeiteten Lösungsvorschlag muss lediglich der geringe Rollwiderstand des Montagewagens überwunden werden. Der Werkstückträgerwagen selbst ist über ein integriertes handbetätigtes Hydraulik-System individuell höhenverstellbar und kann bei Bedarf mit einer um 90° vertikal schwenkbaren oder horizontal drehbaren Montagevorrichtung ausgerüstet werden. Bestimmte, oft wiederkehrende Komponenten, wie z. B Schrauben, Kabelbinder etc. sowie Handwerkzeuge können ebenfalls auf dem Wagen mitgeführt werden und stehen somit in kürzest möglicher Greifentfernung ständig zur Verfügung. Der Werkstückträgerwagen wird während der Bearbeitung an den Bereitstellungsmodulen in U-Profilen zwangsgeführt und kann durch Fußsperren zusätzlich arretiert werden.

Die Bereitstellungsarchitektur (Versorgungsmodule) besteht aus einheitlich gestalteten Grundmodulrahmen mit Rastermaßen von 1,5 m und 2,0 m und ist in Aluprofiltechnik erstellt. Jedes Grund-Modul kann individuell mit standardisierten — Montageverlauf entsprechenden — Bereitstellungselementen, ausgerüstet werden. Es kann also jedes Element frei konfiguriert werden, angefangen von diversen kleinen Greifbehältern für Schüttgutteile bis hin zu Rollenbahnen für KLTs mit einer Grundfläche von bis zu 600 x 400 mm. Die Kleinteilbehälter sind dabei in Höhe, Neigung und Entfernung zur Fließstrecke justierbar, sodass eine optimale ergonomische Anordnung ermöglicht wird. Alle notwendigen Einzelteile werden grundsätzlich im Mehrbehältersystem, also mindestens zwei Behälter hintereinander, angeboten. Größere Bauteile werden über Röllchen- oder Rollenbahnen dem Montage-Ort in der Fließstrecke zugeführt, wobei sich die Länge der jeweiligen Rollenbahn — und somit die Anzahl der Behälter in Reihe — nach dem Verbrauch und der angestrebten Reichweite richtet Die Bereitstellungsarchitektur ist im Allgemeinen so ausgelegt, dass die taktzeitabhängigen berechneten Mengen der Bauteile für die Dauer von wenigstens einer Schicht bereitgehalten werden können. Die Versorgung des Montagesystems mit Einzelteilen erfolgt grundsätzlich von außen, also der Rückseite der Versorgungsmodule. Jedes Grundelement verfügt zudem über ein oberhalb der eigentlichen Fließstrecke angeordnetes Obergestell mit Beleuchtung und Steckdosenleiste sowie über einen Druckluftanschluss, sofern erforderlich. Werkzeug-Galgen, bzw. Entlastungsarme für Druckluft- oder Elektro-Schrauber können nahezu an jeder beliebigen Stelle des Montageverlaufs integriert werden.

Die Abb. 7.9 zeigt einen Werkstückträgerwagen und ein Bereitstellungsmodul für die Solitär -Fließmontage mittelgroßer Produkte.

An nachfolgendem Praxisbeispiel wird die ergonomische Gestaltung des Fließmontagesystems deutlich:

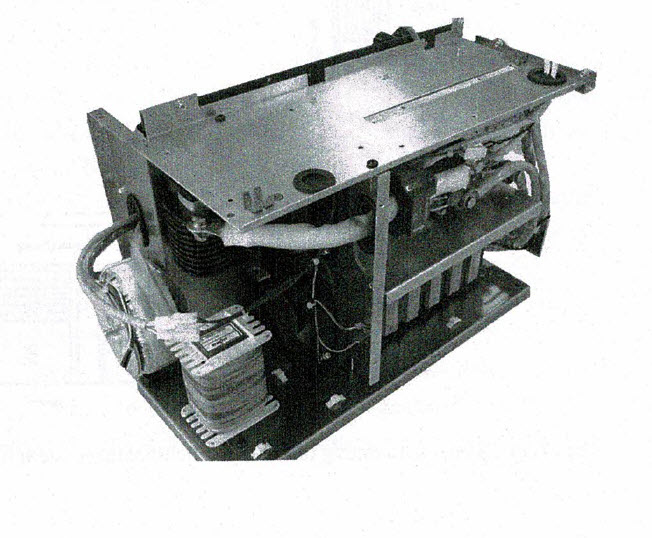

Eine elektromechanische Baugruppe (siehe Abb. 7.10) ist zu montieren, die in vier Basis-Varianten vorliegt und aus jeweils rund 150 Einzelteilen besteht, wobei bestimmte Teile, wie Schrauben, Scheiben usw. mehrfach pro Baugruppe vorhanden sind. Das Gewicht eines Produkts liegt bei knapp 50 kg und die Außenabmessungen bei ca. 550 x 400 x 300 mm (L x B x H). Die Montagezeit wurde mittels MTM mit durchschnittlich ca. 25 min pro Produkt ermittelt, wobei alle Montagetätigkeiten bisher auf einer konventionellen Werkbank stationär durchgeführt wurden. Die Montageleistung lag im Mittel bei 71 Einheiten im 2-Schicht-Betrieb, mit einem Werker pro Schicht bei 8 h Arbeitszeit und 10 % persönlicher Verteilzeit. Ziel einer neuen, innovativen Montagesystementwicklung war es, die vier Varianten mit möglichst geringem zeitlichen und monetären Anpassungsaufwand in dem System montieren zu können.

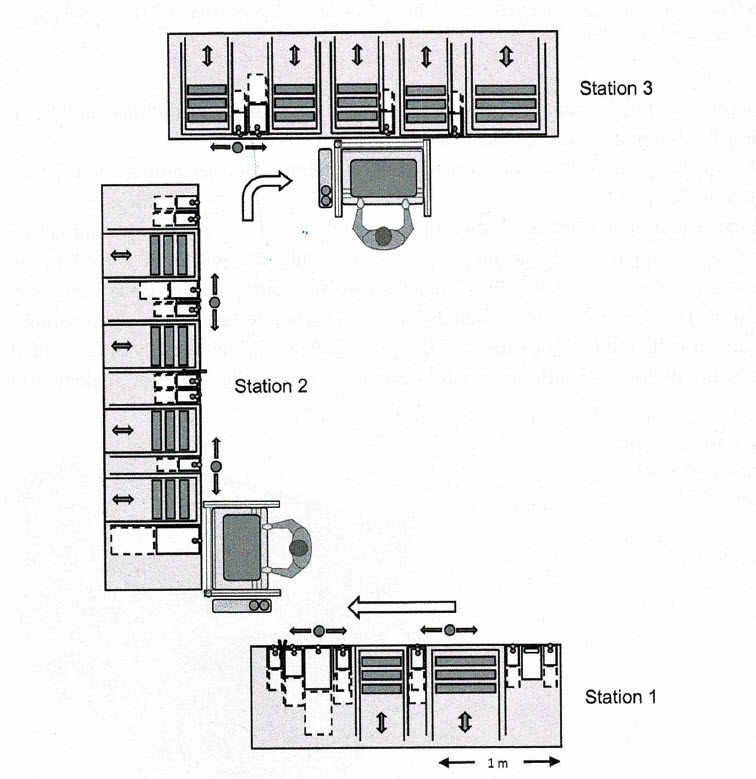

Lösungsumsetzung: Die Ausgestaltung der einzelnen Versorgungsmodule in der Bereitstellungsarchitektur wurde anhand der Auswertung mehrerer im Vorfeld stattgefunden Prozessaufnahmen im Werk des Anwendungspartners, sowie mithilfe von MTM-Analysen und einer Analyse der Stücklisten durchgeführt. Abb. 7.11 zeigt in einem Layout die Anordnung der Bereitstellungsmodule zur Montage der vier Produktvarianten.

Zu Beginn der Montage scannt der Mitarbeiter den Fertigungsauftrag ein und fixiert das Bodenblech der Baugruppe auf dem fahrbaren Werkstückträgerwagen. Die Bereitstellung des Bodenblechs erfolgt als einziges Bauteil weiterhin über eine Gitterbox, die direkt neben dem ersten Versorgungsmodul platziert wird. Der weitere Montageverlauf ergibt sich durch die Reihenfolge der Teilebereitstellungen in den Versorgungs-Modulen. Der Werkstückträgerwagen verfügt über eine Dreheinheit, um das Produkt von allen Seiten bearbeiten zu können. Die Bereitstellungselemente wurden dabei so ausgewählt, dass eine 180°-Drehung der Aufnahme auf dem Werkstückträgerwagen möglichst immer zwischen den Bereitstellungsmodulen erfolgt, um die optimalen, ergonomischen Abstände zu der Bereitstellungsarchitektur zu erhalten.

In dem System können prinzipiell ein oder mehrere Montagemitarbeiter gleichzeitig arbeiten, sofern jeder einen eigenen Werkstückträgerwagen zur Verfügung hat Die Austaktung an den Bereitstellungsmodulen wurde für die vier Ausgangsvarianten so gewählt, dass Modul 1 und 2 jeweils ca. 25 % und Modul 3 rund 50 % Arbeitsinhalt aufwiesen. Der Arbeitsinhalt der einzelnen Prozesse in den Bereitstellungselementen wurde dabei anhand der MTM-Analyse derart gestaltet, dass bei Belegung des Arbeitssystems mit zwei Mitarbeitern entweder jeder Mitarbeiter den gesamten Montageumfang entlang der Bereitstellungseinheiten montieren oder der Arbeitsinhalt entsprechend zwischen den Mitarbeitern aufgeteilt werden kann. Mit dieser Systematik ergeben sich letztendlich auch verschiedene Aufstellungsvarianten in U-, L-, oder I-Form, je nach verfügbarem Platzangebot. (vgl. Nyhuis et al. 2013).

Die technische Aufrüstung eines derartigen Solitär-Fließmontagesystems durch Industrie 4.0 — Tools, wie beispielsweise Lichtsignalführung über P2L, Vernetzung mit Auftragssteuerung und Logistik sowie entsprechenden Werker-Informationssystemen ist jederzeit möglich.

2 Hybride Monatgesysteme

2.2 Hybride Einzelplatzmontage

Hybride Montagesysteme sind Einrichtungen zur Montage von Baugruppen und/oder Produkten, in denen Automatikstationen mit manuellen Arbeitsplätzen kombiniert sind. Sie liegen hinsichtlich Stückleistung, Variantenvielfalt und Flexibilität zwischen der manuellen Montage und der automatisierten Montage. Modular aufgebaute Hybridsysteme sind gegenüber Montageautomaten flexibler. Sie können der Nachfrage angepasst, in ihrem Aufbau erweitert bzw. reduziert werden. Grundsätzlich sollten hybride Montagesysteme auf der Basis des satzweisen Montageablaufes aufgebaut werden.

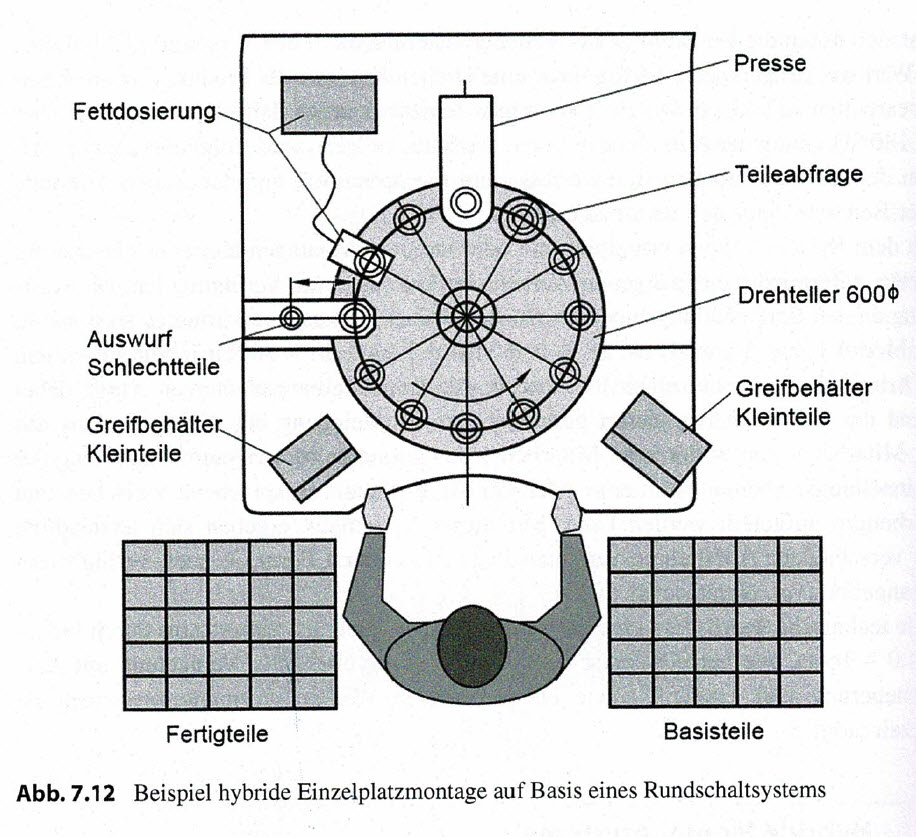

Aus Abb. 7.12 geht beispielhaft die Gestaltung eines hybriden Einzelmontageplatzes auf Basis eines Rundschaltsystems hervor. Das zu montierende Produkt besteht aus sechs Einzelteilen. Weiter sind ein Pressvorgang und eine Fettdosierung notwendig. Fehlerhafte Baugruppen sollen automatisch ausgeschleust werden. Die Gut-Teile werden manuell ausgeladen und in ein Flächenmagazin einzeln abgelegt.

Der Grundaufbau in der dargestellten Beispielskizze ist eine Schalttellereinheit mit 12 Stationen bzw. mit 12 Montagevorrichtungen für satzweisen Montageablaut An der Vorderseite des hybriden Einzelmontageplatzes führt der Werker sämtliche Fügeprozesse aus.

Der zulässige Bewegungsraum ist durch ein Lichtgitter abgesichert. Auf der ihm gegenüberliegenden Seite befinden sich die automatische Druckluftpresse und die Fettdosierung. Zu diesen automatischen Prozessen gehört jeweils eine sensorische Bauteilekennungen, die der Anlagensteuerung das Vorhandensein bzw. Nichtvorhandensein der notwendigen Einzelteile meldet. Fehlt ein Bauteil, so wird der automatische Prozess nicht durchgeführt und dem Werker im Display des Bedienfeldes eine Störung angezeigt.

Hybride Einzelmontageplätze in Rundtaktausführung sind in unterschiedlichen Baugrößen von etwa 300 bis 2000 nun Drehtellerdurchmesser verfügbar. Die Wahl und Bauart hängt von den Abmessungen und der Komplexität des zu montierenden Produktes sowie von Anzahl der Einzelteile und der zu automatisierenden Prozesse ab (vgl. Lotter und Wiendahl 2006).

Verkettete hybride Fließmontagezellen mit satzweisem Montageablauf

Wenn Stückleistung, Produktkomplexität, Grad der automatisierten Prozesse und die Anzahl der zu beherrschenden Varianten keine Einzelplatzlösung mehr zulassen, sind hybride Fließmontagezellen notwendig. Dabei werden zwei oder mehrere Rundtaktstablonen miteinander kombiniert. Die einzelnen Arbeitsstationen werden je nach Anforderung produktbezogen ausgerüstet.

Abb. 7.13 zeigt das Ausführungsbeispiel einer, hybriden Fließmontagezelle mit satzweisem Montageablauf. Der wesentliche Unterschied zu den hybriden Einzemontageplätzen mit satzweisem Montageablauf ist, dass in derartigen Zellen die kreisrunden Werkstückträger nicht mehr starr mit der Rundtakteinheit verbunden sind. Die Werkstückträger können von Station zu Station verschoben und in jeder Station von einer Rundtakteinheit aufgenommen werden.

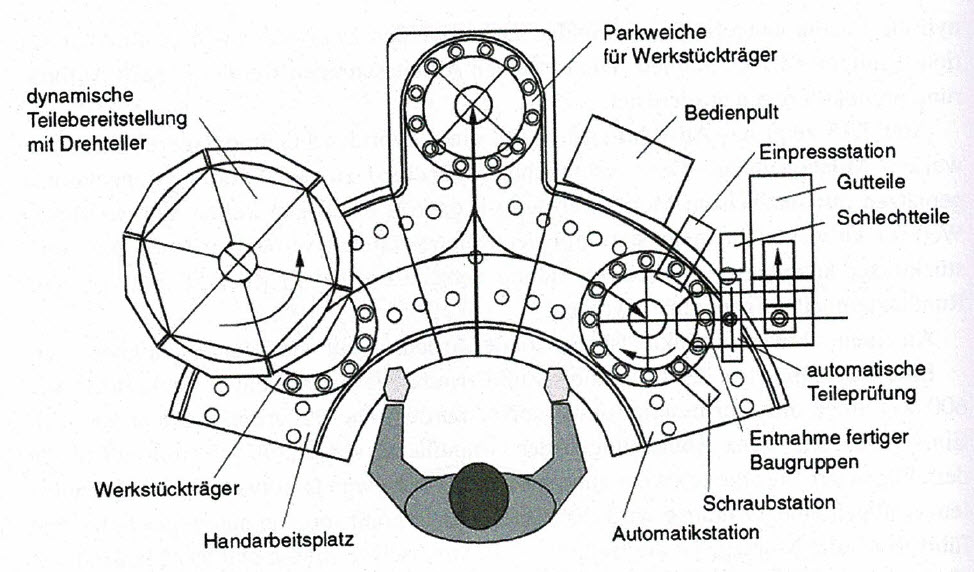

An einem fiktiven Produktbeispiel wird der Arbeitsablauf wie folgt beschrieben:

Eine Baugruppe aus der Automobil—Zulieferindustrie soll mit einer Stückzahl von ca. 600.000 Stück pro Jahr montiert und geprüft werden. Die Baugruppe besteht aus sechs Einzelteilen und weist Abmessungen der Grundfläche von ca. 70 x 50 mm auf Außer dem Fügen der Einzelteile ist ein automatisierter Pressvorgang notwendig. Nach manuellem Anfügen einer Schraube wird der eigentliche Schraubvorgang automatisch durchgeführt. Nach der Montage ist die Baugruppe automatisch zu prüfen und anschließend über ein Handhabungssystem sortiert nach Gut- und Schlechtteilen, in getrennte Behälter zu überführen.

Der Arbeitsinhalt ist auf zwei Stationen, wie in Abb. 7.14 schematisch dargestellt, aufgeteilt In der linken Arbeitsstation werden die manuellen Fügevorgänge und in der rechten die automatischen Montagevorgänge durchgeführt. Zum Einsatz kommen zwei kreisrunde Mehrfachwerkstückträger mit je 12 Montageaufnahmen. Der Austausch der beiden Werkstückträger zwischen den Arbeitsstationen erfolgt über eine in die Kugelrollenbahn integrierte sogenannte Parkweiche. Die Bereitstellung der Einzelteile am ersten Arbeitsplatz erfolgt dynamisch auf einem manuellen Drehteller.

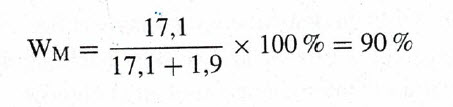

Mit MTM errechnet sich eine Gesamtmontagezeit pro Produkt von 19 s. Um die Stückzahlanforderung von ca. 600.000 Stück pro Jahr zu erfüllen, wird eine Nutzung der Montagezelle im Zweischichtbetrieb notwendig. Die Primär-Sekundär-Analyse des aufgezeigten Montageablaufes bewertet die 19s Montagezeit zu 17,1 s als primären und 1,9 s als Sekundäraufwand. Damit errechnet sich folgender Montagewirkungsgrad von (vgl. Lotter et al. 2016):

2.3 Aus- und rückbaufähige Hybridmontagesysteme

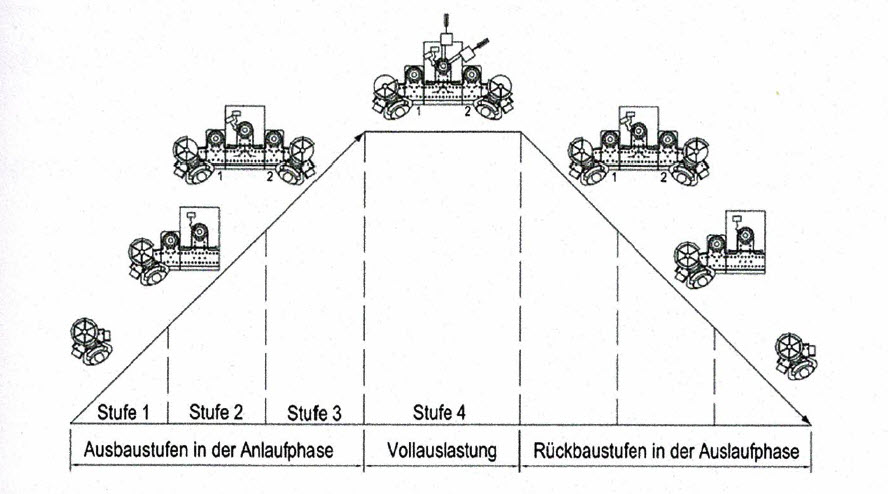

Mit kürzer werdender Produktlebensdauer reduzieren sich im gleichen Maße die Nutzungszeiten der Betriebsmittel. Deren Abschreibungszeiträume von bisher mehreren Jahren reduzieren sich vielfach auf nur noch ein bis zwei Jahre und erhöhen damit das Investitionsrisiko. Der vorhandene Preisdruck erzwingt weiterhin einen höheren Rationalisierungsgrad der Montage und des Montageumfeldes.

Investitionsrisiko zu vermeiden bedeutet den Einsatz aus- und rückbaufähiger Hybridmontagetechnik. Skalierbarkeit und Modularität der Anlagengestaltung sind Voraussetzungen der Investitionsanpassung an die Nachfrage des Marktes und der damit verbundenen Wandlungsfähigkeit. Abb. 7.15 veranschaulicht, was unter aus- und rückbaufähiger hybrider Montagetechnik zu verstehen ist (vgl. Feldmann et al. 2013).

Digitalisierung und Vernetzungsfähigkeit der hybriden Ausbaumodule im Sinne des Industrie 4.0 — Ansatzes sind bei derartigen Systemen ebenso jederzeit möglich und sinnvoll.

Literatur

Feldmann et al (2013) Handbuch der Fertigungstechnik, Bd 5. Montage. Hanser, München

Lotter B (1986) Wirtschaftliche Montage. VDI-Verlag, Düsseldorf

Lotter B, Wiendahl HP (2006) Montage in der industriellen Produktion. Springer, Berlin

Lotter B, Deuse J, Lotter E (2016) Die Primäre Produktion. Springer Vieweg, Berlin

Nyhuis P. Deuse J, Rehwald J (2013) Wandlungsfähige Produktion. PZH-Verl, Hannover

Edwin Lotter

ist einer der Gründer und Geschäftsführer der LP-Montagetechnik GmbH. Das Unternehmen entwickelt und fertigt manuelle und hybride Montageanlagen und die dazugehörigen Teilebereitstellungssysteme. Seine langjährigen Erfahrungen basieren auf mehreren öffentlich geförderten Verbundprojekten und zahlreichen Industrieprojekten, die in Veröffentlichungen und Fachvorträgen ihren Niederschlag gefunden haben.

Uwe Müller

studierte Maschinenbau an der Universität der Bundeswehr in Neubiberg. Durch berufliche Tätigkeiten in Service, Produktion und Vertrieb bildete sich ein großer Erfahrungsschatz mit unterschiedlichen Automatisierungsgraden von Produktionsprozessen. Seit 2004 plant und projektiert Herr Müller für die InSystems Automation GmbH, Berlin Automatisierungsanlagen in unterschiedlichen Kunden-Branchen. Durch die Mitwirkung an nationalen und internationalen Forschungsvorhaben gilt sein Hauptinteresse den Themen Wandlungsfähigkeit, Mensch-Maschine-Kooperationen und smarte Roboteranwendungen.